我国免热处理铝合金及铝合金一体化 大型压铸行业呈现高质量快速发展态势

2023年09月07日 10:14 40543次浏览 来源: 中国有色网 分类: 铝资讯 作者: 姜玉敬

我国免热处理铝合金及铝合金一体化

大型压铸行业呈现高质量快速发展态势

姜玉敬

在全球社会应对气候变暖带来的挑战、实现“双碳”目标和人类可持续发展的征程中,铝合金为全人类可持续发展和社会进步事业发挥着重要作用。这主要归根于铝合金具有质量轻、强度高、耐腐蚀、延展性好、易加工、无磁性、冲击不产生火花、无低温脆性、无毒性、散热性强、导电性好、冲击吸收性较好、可焊接、耐核辐射性和再生循环利用率高等特性。正因为铝材料具有优良的特性,因此在航空、航天、汽车、机械制造、船舶及现代工业等领域中得到了极其广泛的应用。尤其在现代的交通运输、新能源汽车、重大装备等领域中,一体化免热处理压铸铝合金材料成为世界压铸铝合金行业的时代潮流。

铝及铝合金的发明历程

在全球铝及铝合金发展进程中,具有划时代的节点让人们记忆深刻:1808年,实验室电解还原出金属铝;1888年,采用熔盐电解法实现工业化生产出原铝;1890年,发明世界最早的铝铜合金,为原铝成为结构材料变为现实;1908年,发明电工铝合金1050,并制成钢芯铝绞线,开创高压远程输电先锋;1914年,铝合金压铸投入商业化运营,随着汽车工业的发展和冷室压铸机的发明,得到了快速发展;1943年,Alcoa发明了6063合金及7075合金,开创高强度铝合金的新纪元;1965年,Alcoa发明A356铸造铝合金,成为经典铸造合金铝。

20世纪80年代至今,铝合金开始逐渐应用于工业、军事、科技、航空航天、交通运输、机械制造、电力电器等各个领域;尤其进入新世纪,全球已开发出成千上万种满足各领域需要的铝合金。铝在人类生产生活的轻量化、现代化发展领域贡献着关键作用。

我国一体化压铸免热处理铝合金产业链呈现快速发展态势

近年来,我国免热处理铝合金材料和铝合金一体化大型压铸行业已呈现出高质量快速发展态势,在一体化大型压铸铝合金材料技术上已处于世界先进水平,完全可以满足一体化大型压铸的技术质量要求。

一是我国已建立起完整先进的铝合金生产与加工体系,铝合金生产门类齐全,生产规模创全球第一大国。据不完全统计,我国现有铸造铝合金企业近3100家,年产能约为2100万吨;铝合金压铸企业约2000家,年产能达1400万吨左右;铝合金压铸产量从1990年14.9万吨上升到2022年的755万吨,年平均增长率为13.05%。

二是自主知识创新体系完善,创新能力迅速增强。据佰腾网和智研咨询数据显示,2008~2022年,我国一体化压铸专利申请总体呈现快速上升趋势,其专利申请总量达237件,其中,2021年创近20年来的峰值,其专利申请量达到40件;2022年,我国一体化压铸专利申请量为32件。新能源汽车的发展以及特斯拉在Model Y实现了一体化压铸技术量产后,国内新能源汽车企业、压铸企业、设备/模具制造企业和铸造铝合金企业正不断加大对一体化压铸的研发投入,建立起了高起点、现代化研发机构及专业研发团队,并在产、学、研道路上开展良好的深入合作,进一步推动了我国一体化压铸技术的快速应用与发展。

三是当下全球最具先进性的一体化免热处理铝合金压铸行业蓬勃发展。对于汽车行业,车身一体化压铸具有卓越的优越性:可以提高整体车身的安全性,减少多种零部件检查验收工作量,提高汽车的高效稳定生产率,能够降低综合生产成本20%~30%。一体化大型压铸铝合金车身重量轻,节省能源消耗,并且车辆报废后回收利用价值高。因此,我国在一体化免热处理铝合金压铸行业已建立起从原材料研发生产、设备制造、模具制造、到大规模现代化生产以及不断创新的整体高速发展格局。在一体化压铸产业链的上游主要是材料供应商、设备制造商和模具制造商,免热处理铝合金材料大型企业主要有立中集团、中国铝业、南通鸿劲、苏州慧金等。同时清华大学、上海交大等高校及企业也在全面开展免热处理铝合金新材料的研发。其中,立中集团自主研发的LDHM-02、AlSi7MnMg、低碳再生LZ-1号合金以及与清华大学联合研发的THLZ合金材料已形成产品系列。设备制造企业主要有力劲科技、海天金属、伊之密等;模具制造企业主要有赛维达、臻至、广州型腔等;大型铝合金压铸企业主要有文灿股份、拓普集团、广东鸿图、美利信、爱柯迪等;主机厂公司主要有特斯拉、比亚迪、理想、蔚来、小鹏、华人远通、吉利极氪、一汽红旗、长安等诸多新能源汽车制造公司。我国已形成了世界上最具竞争力和完整的一体化免热处理大型铝合金压铸产业链条。

四是装备水平呈大型化、智能化,逐步实现高质量、高效率自动化生产。据不完全统计,到2022年年底,我国已建成大吨位一体化压铸机的年生产能力达到800万件,拥有6000T、6100T、6600T、6800T、7000T、7200T、8800T、9000T、9200T、12000T的系列一体化超大压铸机约81台/套,正在建设的各种型号大型一体化压铸机约55台/套,一体化压铸年生产能力将达到1450万件。同时,生产线实现人工智能操控和高效生产。

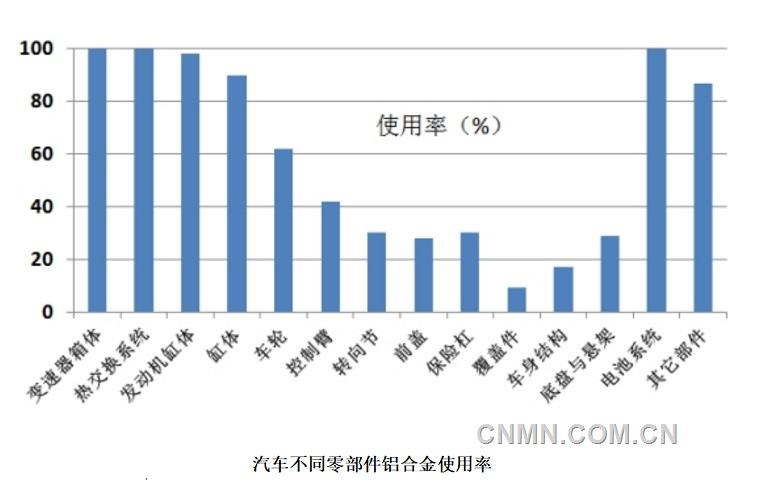

五是市场呈现出不断增长的繁荣景象。铝合金在汽车中有着非常广泛的应用,动力与传动系统、车身与内外饰系统、热交换系统、车轮等零部件均采用铝合金材料。

汽车不同零部件铝合金使用率

随着汽车轻量化的发展,未来铝合金应用的快速增长主要集中在覆盖件、车身及车身结构件上,全铝车身将从现在的4%提升到18%,年平均复合增速达16%以上。

据中国汽车工业协会统计,2022年我国新能源汽车的产量为705.8万辆,同比增长96.9%;销量为688.7万辆,同比增长93.4%。在当前新能源车销量高速增长以及大型一体化铝合金压铸件使用不断扩大背景下,一体化铝合金压铸行业将迈入高速发展阶段。

除在重要的汽车领域应用外,我国航空航天、电子电器、重大装备、船舶、人工智能等领域的全面兴起,对铝合金压铸件的需求也呈现大幅增长趋势。

推进我国免热处理铝合金材料产业发展亟待关注的问题

在铝合金压铸行业高质量快速发展的态势下,笔者认为当前我们更应清醒地认识和科学把握行业发展中存在的客观问题。

一是行业管理尚待进一步规范。目前,铝合金压铸行业依然存在诸多规模小、装备落后、效率较低的“作坊式”铝合金压铸厂家,行业可通过政策引导、结构调整、加大力度鼓励产业转型升级、严格把控产品质量与监督、严格市场准入制度、杜绝不良竞争等措施,优化行业结构,全面提升行业高质量发展。

二是我国一体化铝合金压铸起步较晚,在铝合金材料的选用方面存在信息了解少和过于信赖外国标准等问题。比如,Alcoa的C611材料严格上说并不算是一种大型一体化免热处理铝合金材料,但其在该领域较早得到了应用。C611化学组成并非专利技术,特定的热处理工艺才是专利获得授权的主要原因,并且该专利技术已于2023年2月到期失效;最近几年国内相当一部分铝合金企业采取套用专利的方法进行其产品开发,因缺乏自主研发能力,没有创新性,造成市场上鱼珠混杂;更重要的是我国一些有自主研发实力的大型铝合金企业研发的适合于一体化免热处理铝合金压铸专利技术,如国内企业和高校的诸多专利技术:CN202010018461.7、CN202010270476.2、CN202111558726.3、CN202210038413.3 、CN202210800086.0、CN202211709047 .6等等,不仅具有能增进铝合金材料性能的独特化学元素组成,而且具有性能更优越、生产工艺更先进的技术;因此,压铸行业上要大胆自主创新,为企业降本增效,为我国铸造铝合金材料技术和免热处理一体化大型压铸行业良性、健康发展做贡献。

三是在一体化免热处理铝合金压铸行业中,我国的民营企业已走在前列,为国民经济的发展作出卓有成效的贡献。众所周知,铝合金铸造业大约占全球原铝消费的25%,特别是当代和未来的发展,随着新能源汽车、重大装备、航空航天、海洋开发利用、军事等,一体化铝合金压铸行业将会起着重要支撑作用。国有企业也应发挥重要作用,实现强国、利民、造福人类的宏愿。

四是要坚定地支持和鼓励我国自主知识产权和品牌创新发展。国家、各级政府和行业组织等部门应从政策和实际行动上给予实质性支持,共同抵制不利于市场良性发展的行为,加大力度鼓励和支持科技进步和品牌创新,确保我国铸造铝合金和铝合金压铸行业可持续、高质量发展。

五是在铝合金压铸行业及其应用领域中,坚定地推动并积极采用更优质、性价比高的新型压铸铝合金材料,降低成本,促进行业高质量发展,不断提升我国行业的创新能力和国际市场竞争力,要把创新与开发应用牢牢地根植于祖国大地,树立全球市场良性发展的思想,以实际行动,造福全人类。

世界汽车工业的发展面临着三大主题:节能、环保与安全。根据相关研究机构的试验验证,汽油乘用车减重10%可以减少3.3%的油耗,减重15%可以相应的减少5%的油耗,一体化免热处理铝合金压铸强势助力汽车行业的可持续发展;航空航天事业的发展,高性能一体化铝合金产品的开发与应用将彰显其优越性能;一系列的重大装备应用领域,一体化铝合金压铸也大有作为。免热处理铝合金材料和一体化免热处理铝合金压铸行业快速高质量发展的时代已经来临。

责任编辑:王慧

如需了解更多信息,请登录中国有色网:www.adhaniscuber.com了解更多信息。

中国有色网声明:本网所有内容的版权均属于作者或页面内声明的版权人。

凡注明文章来源为“中国有色金属报”或 “中国有色网”的文章,均为中国有色网原创或者是合作机构授权同意发布的文章。

如需转载,转载方必须与中国有色网( 邮件:cnmn@cnmn.com.cn 或 电话:010-63971479)联系,签署授权协议,取得转载授权;

凡本网注明“来源:“XXX(非中国有色网或非中国有色金属报)”的文章,均转载自其它媒体,转载目的在于传递更多信息,并不构成投资建议,仅供读者参考。

若据本文章操作,所有后果读者自负,中国有色网概不负任何责任。